Projekt PMS380

Dank des planaren Antriebssystems des IMMS werden weltweit in der Halbleiterfertigung 300mm-Wafer per Laser-Dicing vereinzelt.

Im Projekt wurde ein System entwickelt, mit dem dünne 300mm-Halbleiter-Wafer per Lasertrennen (Laser-Dicing) zu Mikroelektronik-Chips vereinzelt werden. Es erlaubt im Vergleich zum mechanischen Sägen Produktivitätssteigerungen um bis zu 500 Prozent – verbunden mit der Einsparung von Wafer-Fläche durch wesentlich engere Schneidpfade.

Die durch Laser-Dicing mögliche hohe Prozessgeschwindigkeit kann nur wirksam genutzt werden, wenn der Wafer unter dem Strahl mit hoher Präzision und Dynamik geführt wird.

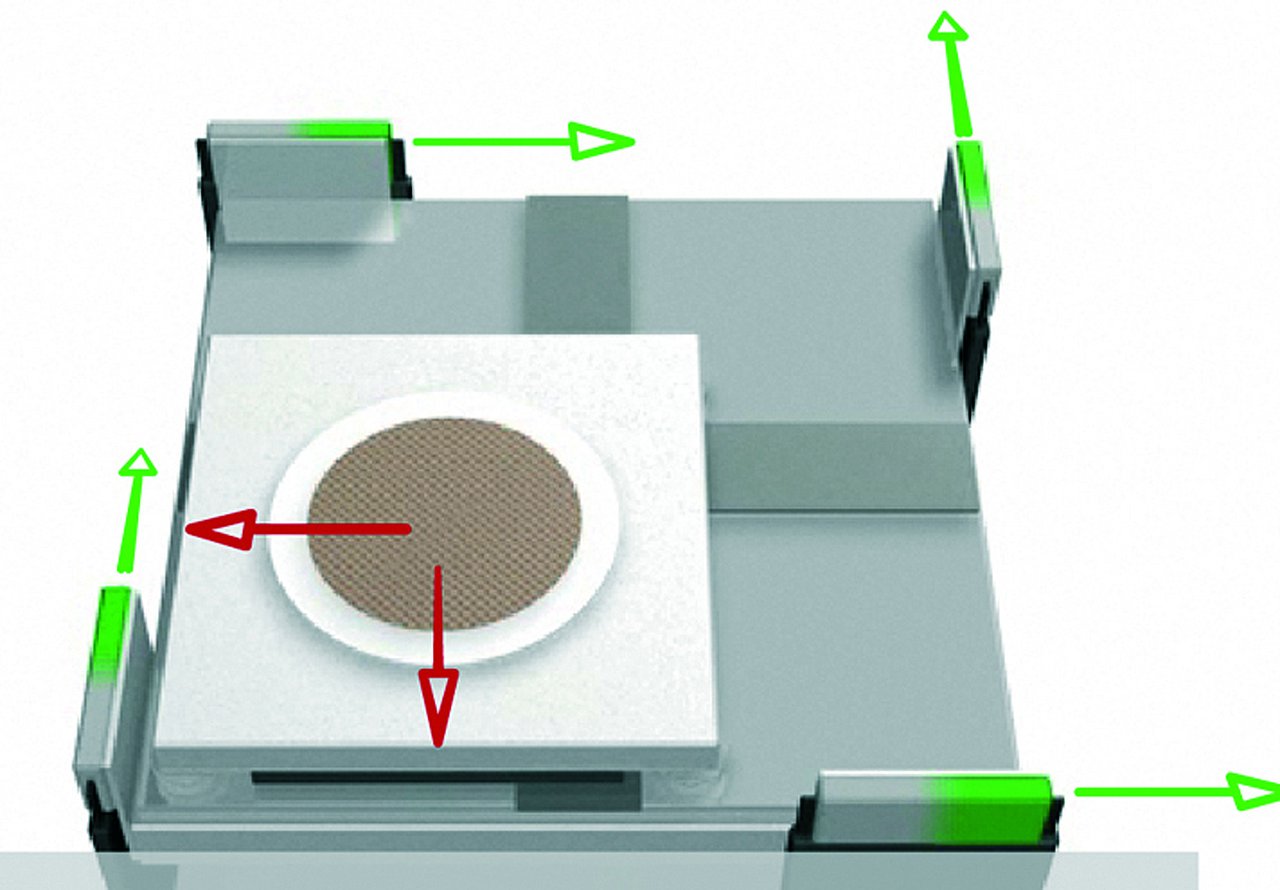

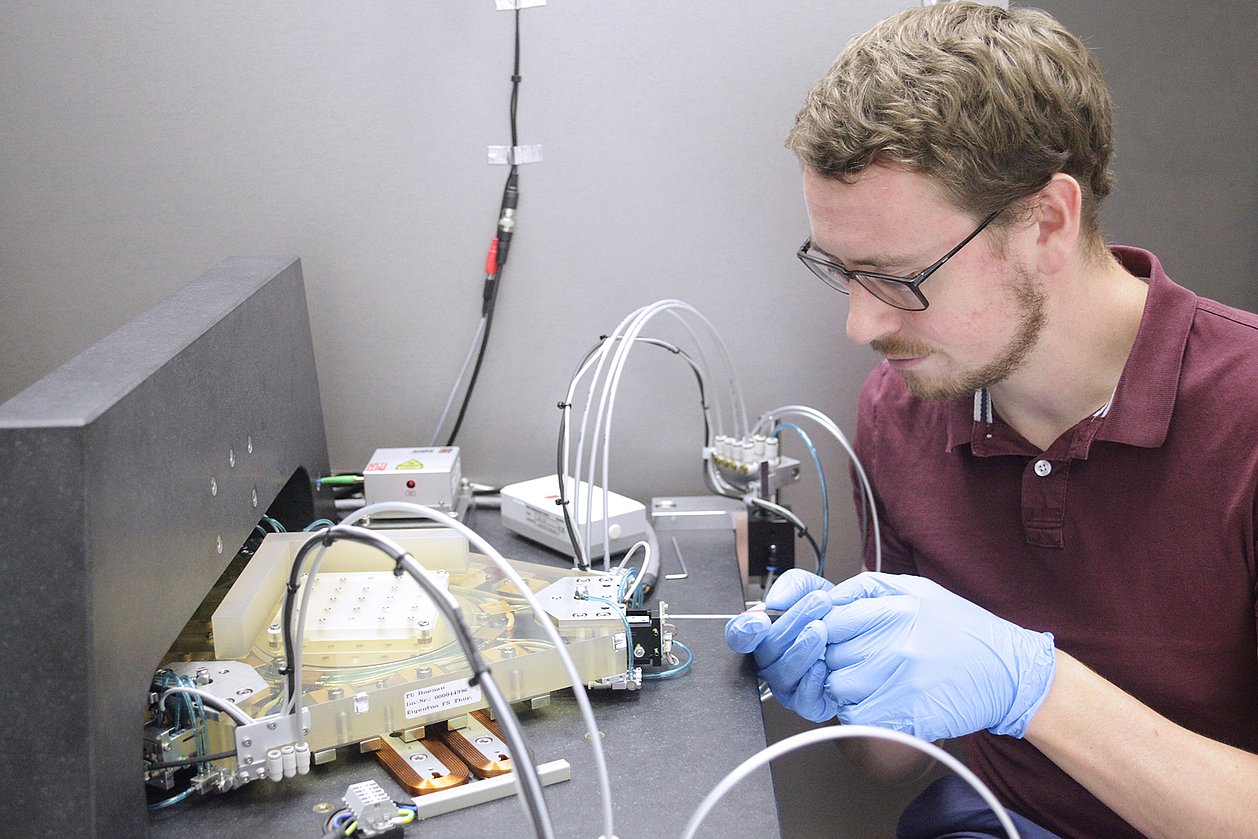

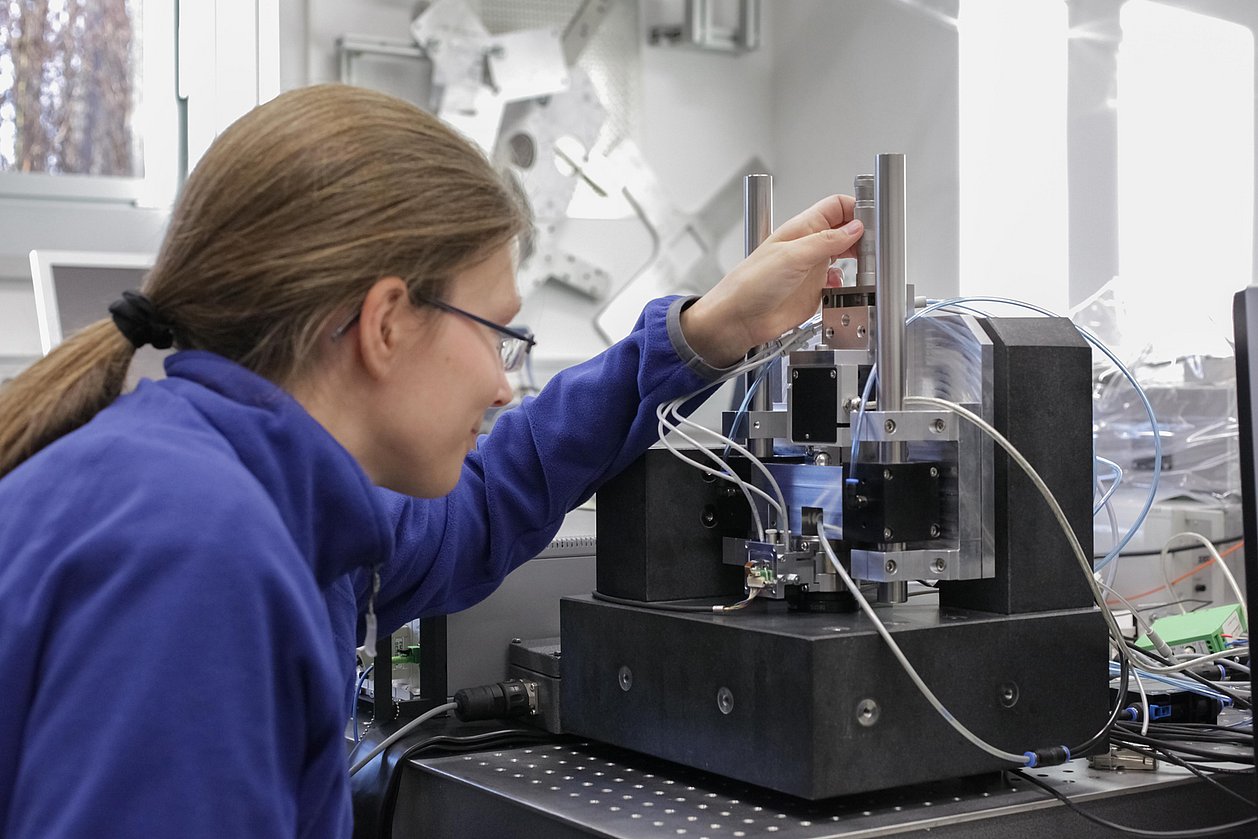

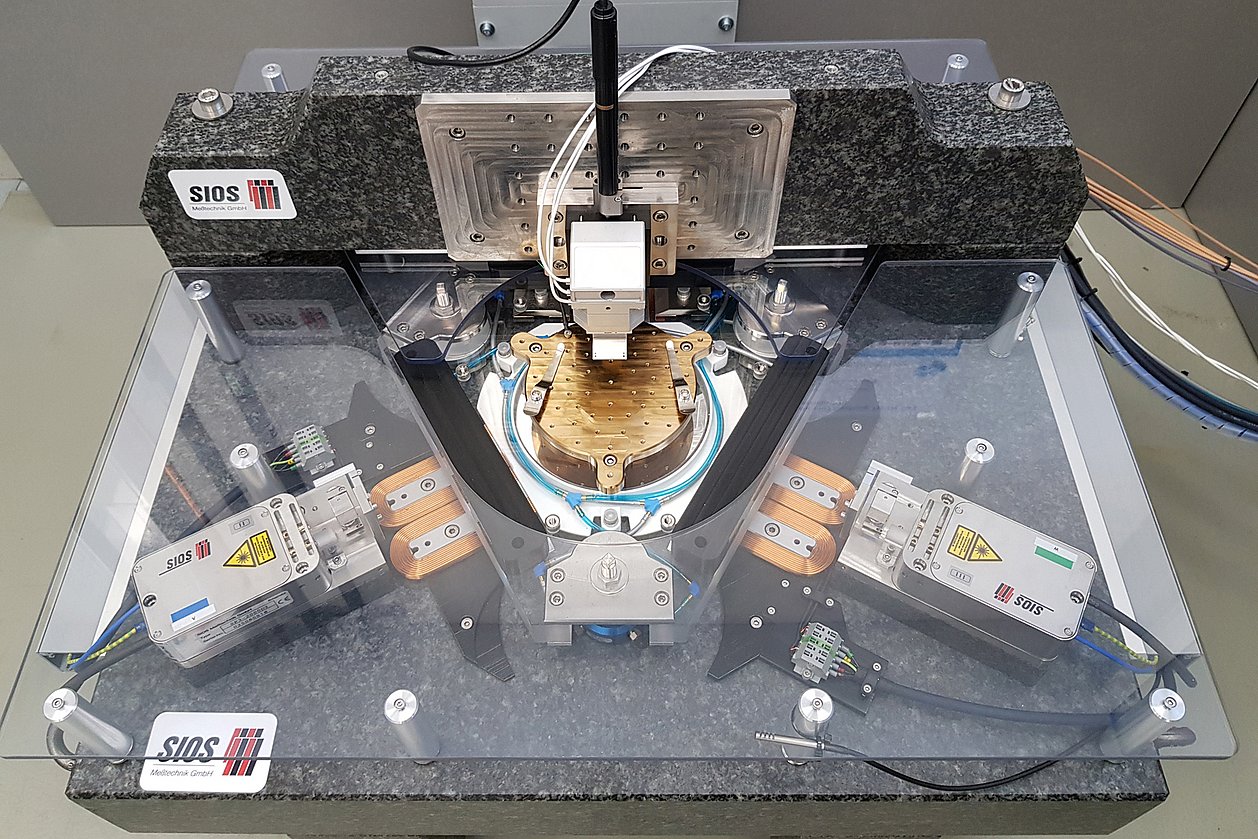

Das IMMS war insbesondere für das planare Präzisionsantriebssystem des Wafer-Tisches und dessen Steuerung verantwortlich. Der zweidimensionale planare magnetische Direktantrieb beinhaltet einen Motor, der auf Luftlagern über einem hochebenen Stahl/Granit-Sandwich gleitet. Dadurch werden Reibungsfreiheit und eine hohe Lebensdauer erreicht. Ein spezielles Kühlsystem der Antriebsspulen sorgt für eine präzise Temperierung der Baugruppen und Wahrung der Ebenheit. Durch eine zusätzlich integrierte magnetisch wirkende Verdrehsperre erfolgt eine vollkommen kontaktlose und reibungsfreie Führung des Wafer-Tisches.

Den Deformationen und Schwingungen, die durch die hohen Beschleunigungen im Dicing-Prozess verursacht werden und dort Ungenauigkeiten verursachen, wird durch ein „Active-Mount-System“ entgegengewirkt. Linearaktoren generieren zur Wafer-Tischbewegung zeitlich synchronisierte Gegenkräfte im Maschinenrahmen, um die Eigenvibrationen zu minimieren. Darüber hinaus eliminieren diese Aktoren Vibrationen, die aus externen Störquellen auf das System einwirken.

Das Laser-Dicing-System wird seit 2010 vom Partner ALSI in Serie produziert.

Akronym / Name:

PMS380 / 300mm integrated stage platformLaufzeit:2007 – 2009

Anwendung:

Forschungseinrichtungen und Ultra-Präzisionsmaschinenbau|Halbleitertechnik| Präzisionsantriebstechnik| hochpräzise Positionierung und Bewegung von ObjektenForschungsfeld:Magnetische 6D-Direktantriebe mit nm-Präzision

Zugehörige Inhalte

Referenz

Peter Chall, ALSI

„Die erreichte extreme Genauigkeit, Reproduzierbarkeit und Produktivität des Laserschneidprozesses bewegen sich im internationalen Spitzenfeld. Die enge Kooperation mit dem IMMS führt zu innovativen Entwicklungen, auf Basis derer wir unsere Position als führender Technologieanbieter ausbauen können.“

Kontakt

Kontakt

Dr.-Ing. Ludwig Herzog

Leiter Mechatronik

ludwig.herzog(at)imms.de+49 (0) 3677 874 93 60

Dr. Ludwig Herzog gibt Ihnen Auskunft zu unserer Forschung an magnetischen 6D-Direktantrieben mit nm-Präzision für die nm-Vermessung und -Strukturierung von Objekten. Er unterstützt Sie mit Dienstleistungen für die Entwicklung mechatronischer Systeme, für Simulation, Design und Test von MEMS sowie für Finite-Elemente-Modellierung und Simulation.

Förderung

Das Vorhaben wurde als PointOne Projekt unter dem Förderkennzeichen PNE06007 von der niederländischen Regierung gefördert.