Projekt IRIS

Das IMMS hat neue Messmethoden entwickelt, die Qualitätsprüfungen für verkapselte MEMS während der Fertigung ermöglichen

Optische Qualitätsprüfungen für verkapselte MEMS während der Fertigung bis dato nicht möglich

Mikroelektromechanische Systeme (MEMS) sind Innovationstreiber für zahlreiche neue Anwendungen und generieren weltweit Milliardenumsätze. Sie vereinen in einem einzigen Bauelement mikromechanische Sensoren und Aktoren sowie Steuerungselektronik auf einer Fläche von nur wenigen Quadratmillimetern. Im Automobil sorgen sie als Sensoren in Airbags und ESP für Sicherheit und machen als Lage- und Beschleunigungssensoren, Mikrofone, Hochfrequenzfilter, Drucksensoren und in der Kamerafokussierung das Smartphone erst smart.

Mikromechanische Strukturen lassen sich wie Mikroelektronik-Chips in Silizium fertigen, werden aber in der Regel bereits auf Wafer-Ebene vor diversen Einflüssen durch eine Verkapselung geschützt. Die so eingeschlossenen MEMS-Strukturen können allerdings während der Produktion bisher nicht unter den realen Bedingungen der Verkapselung mit gängigen Prüfmethoden optisch untersucht werden. Die unter Vakuum oder Schutzgaseinschluss vorgenommene Verkapselung auf Wafer-Ebene kann aber zu Verspannungen im Material und damit zu Fehlern führen. Das frühzeitige Erkennen, Verstehen und schnelle Korrigieren von Abweichungen beim Fertigungsprozess auf Wafer-Ebene stellt einen wichtigen Wettbewerbsvorteil für die MEMS-Hersteller dar. Schließlich fallen ab der Zerteilung des Wafers in einzelne Mikrosysteme über die Aufbau- und Verbindungstechnik bis hin zum verkaufsfertigen System im Package bis zu 95% der Herstellkosten an.

Neue Messtechnik der Partner inspiziert MEMS durch die Verkapselung hindurch

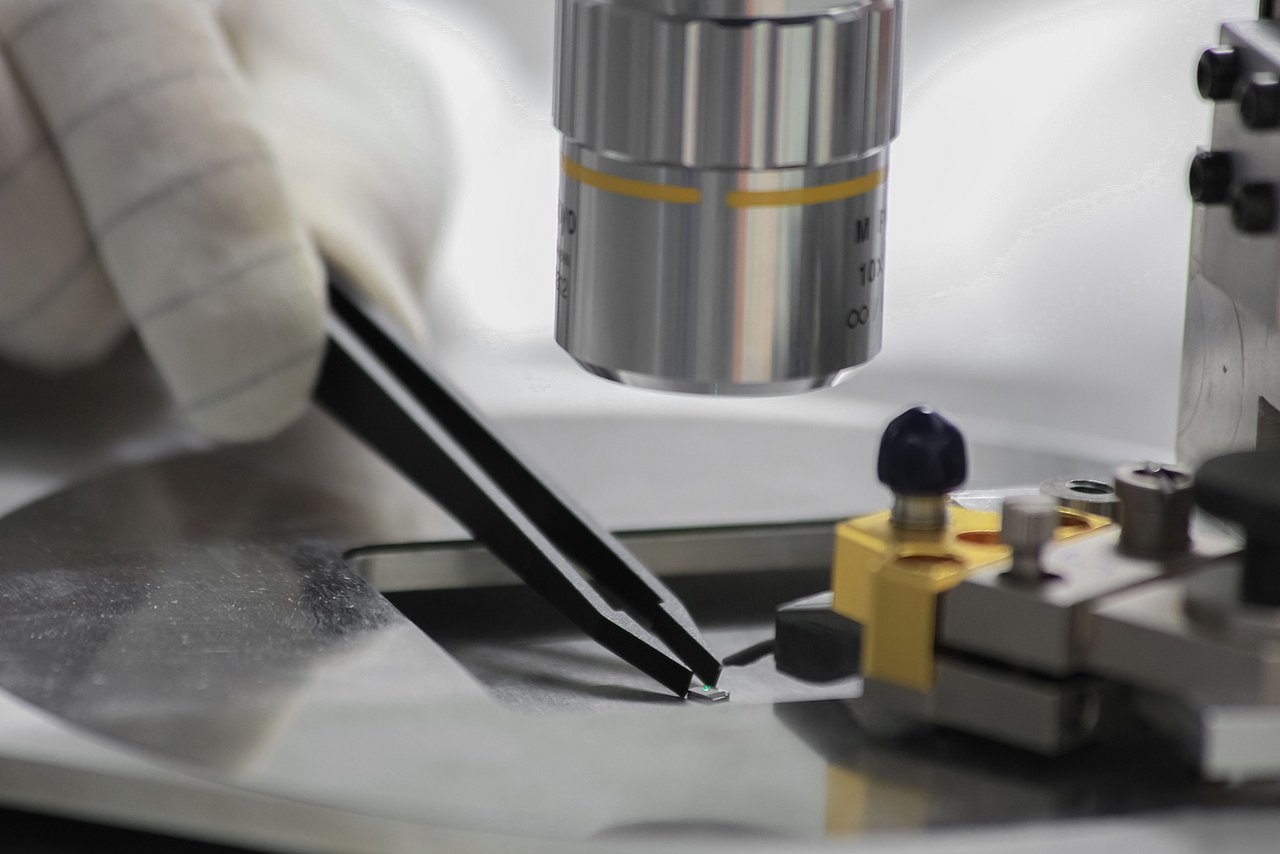

Im Projekt „IRIS“ wurden daher von einem Konsortium aus MEMS- und Messgeräteherstellern sowie Forschungsinstituten Lösungen erarbeitet, mit denen verkapselte siliziumbasierte MEMS mit einer neuartigen Infrarotmesstechnik in der Fertigung optisch auf Wafer-Ebene analysiert werden können. Dank der vom Partner Polytec GmbH entwickelten Messtechnik lassen sich MEMS-Strukturen nun auch unter der Verkapselung und damit nach einem fehleranfälligen Prozessschritt analysieren. Eine optische Untersuchung wird durch die für die Messungen verwendete Infrarotstrahlung zwischen 1100 nm und 1700 nm Wellenlänge ermöglicht, bei der das Silizium transparent ist. Zudem hat die Polytec GmbH erstmals Laser-Doppler-Vibrometrie zur Schwingungsmessung mit optischer Laserpulsanregung in gekapselten Mikrosystemen ermöglicht.

Vibrometer sind für Qualitätsprüfungen von MEMS seit Jahren etabliert, allerdings bislang nur für freiliegende Strukturen. Mit den Vibrometern werden Frequenzen und Amplituden mechanischer Schwingungen mit einem Laser bestimmt, der auf die zu messende Oberfläche fokussiert wird. Materialeigenschaften, Verhalten und damit die Qualität von MEMS-Strukturen werden untersucht, indem sie in Schwingung versetzt und die dadurch verursachten, für jede MEMS-Struktur charakteristischen Frequenzen in ausgesendeten und reflektierten Laserstrahlen anhand des Doppler-Effekts analysiert werden.

Mit den neuentwickelten Messverfahren lassen sich nun Sensoreigenschaften verkapselter MEMS vibrometrisch in kurzer Zeit erfassen und damit deren Charakterisierung vornehmen.

IMMS entwickelte Verfahren für Messungen auf Wafer-Ebene und Bestimmung des Kavitätsinnendrucks von MEMS

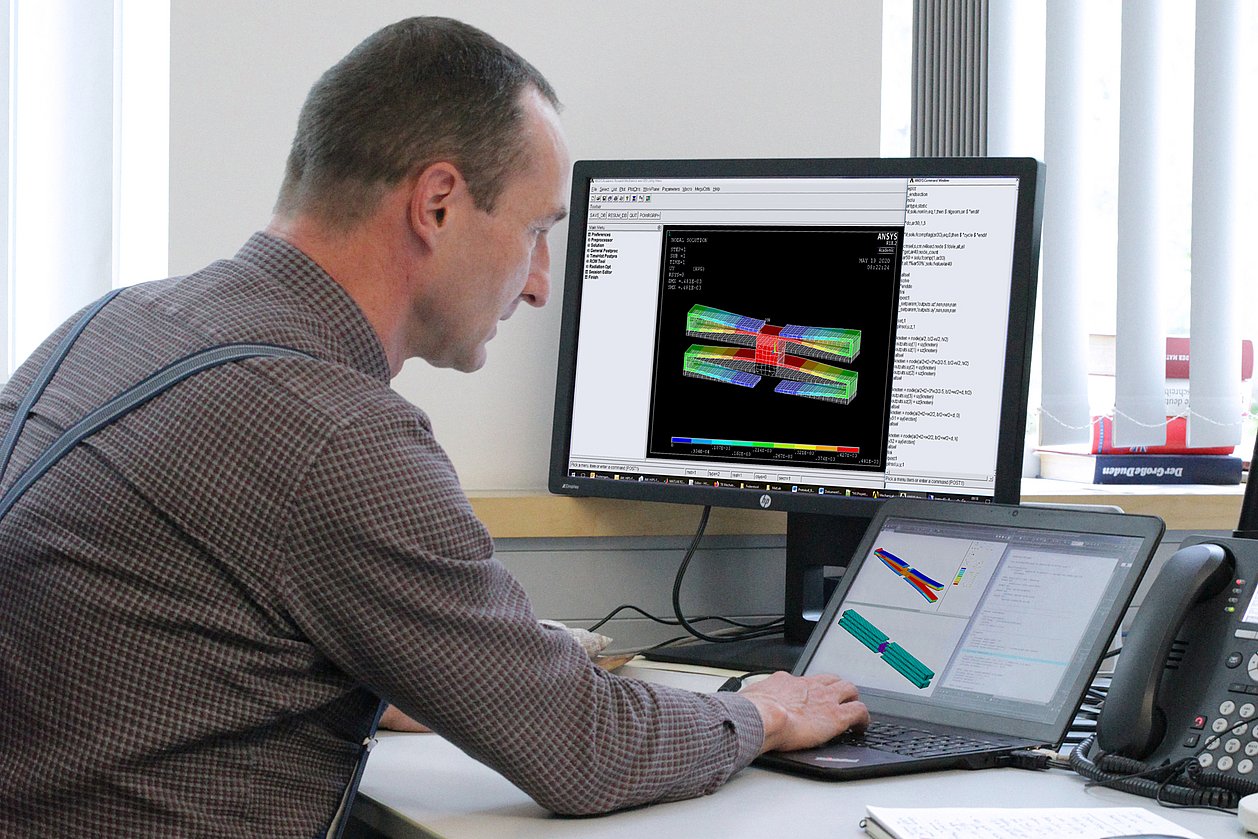

Das IMMS hat mit dieser neuen Messtechnik neue Methoden zur dynamischen Schwingungsanregung verkapselter MEMS-Strukturen auf Wafer-Ebene untersucht, die für die zur Prozesskontrolle durchzuführende vibrometrische Messung notwendig ist. Das IMMS hat indirekte Messverfahren erarbeitet, um im Wafer-Verbund den Druck innerhalb der Verkapselung, den Kavitätsinnendruck, und damit ein für Hersteller wesentliches Qualitätskriterium und darüber hinaus die Materialspannung bestimmen und automatisch analysieren zu können. Das IMMS hat zudem Messabläufe für das In-Line-Prozessmonitoring entwickelt und ein Postprocessing-Tool implementiert, womit mehrere Sensoren im Wafer-Verbund sowie als vereinzelte Dies vermessen werden können.

Akronym / Name:

IRIS / Infrarotmesstechnik zur In-Line-Inspektion für gekapselte SiliziumbauelementeLaufzeit:2015 – 2019

Anwendung:

Automatisierungstechnik und Industrie 4.0|QualitätsprüfungForschungsfeld:Integrierte Sensorsysteme

Zugehörige Inhalte

Kontakt

Kontakt

Dr.-Ing. Ludwig Herzog

Leiter Mechatronik

ludwig.herzog(at)imms.de+49 (0) 3677 874 93 60

Dr. Ludwig Herzog gibt Ihnen Auskunft zu unserer Forschung an magnetischen 6D-Direktantrieben mit nm-Präzision für die nm-Vermessung und -Strukturierung von Objekten. Er unterstützt Sie mit Dienstleistungen für die Entwicklung mechatronischer Systeme, für Simulation, Design und Test von MEMS sowie für Finite-Elemente-Modellierung und Simulation.

Förderung

Das Projekt IRIS wurde vom Bundesministerium für Bildung und Forschung unter dem Kennzeichen 13N13565 gefördert.