Projekt OptoMed-Vakuumluftlager

Luftlager in Hochpräzisions-Vakuumanwendungen? Mit unseren Partnern loten wir das technisch Machbare dieses (scheinbaren) Widerspruchs aus.

Mit immer kleiner werdenden Strukturgrößen auf Mikroelektronik-Chips wachsen die Anforderungen an die Fertigungsgenauigkeit in der Halbeiterindustrie.

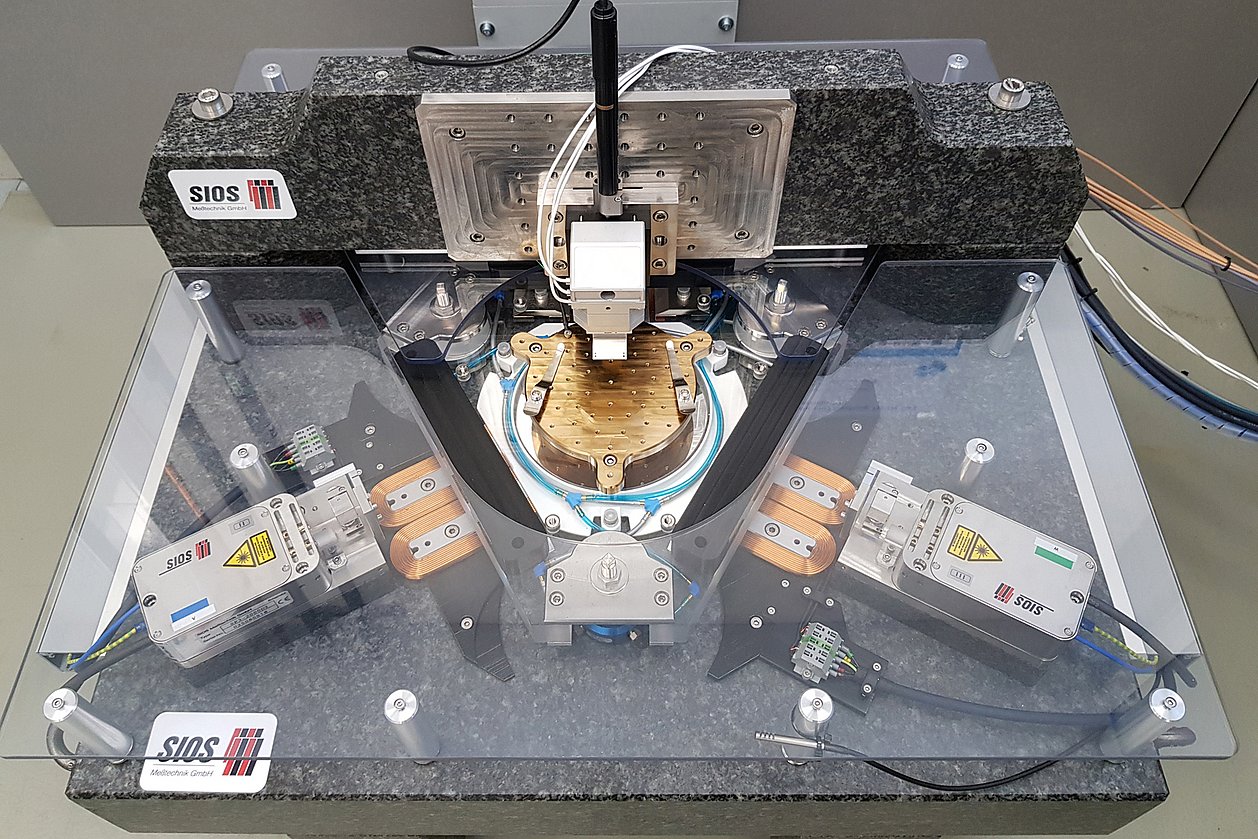

Positioniersysteme, die nach aktuellem Stand der Technik die höchste Präzision über große Bewegungsbereiche haben, sind luftgelagerte Direktantriebssysteme. Deren bewegter Teil schwebt auf einem dünnen Luftpolster. Der feste und der bewegliche Teil des Antriebs berühren sich somit nicht und es findet daher eine nahezug reibungsfreie Bewegung statt. Dadurch sind Positioniergenauigkeiten im einstelligen Nanometerbereich möglich, also bis auf Millionstel Millimeter genau.

Parallel dazu ist höchste Reinheit bis zur Partikelfreiheit in der Halbleiterherstellung notwendig. Deshalb werden große Teile der Fertigung ins Vakuum überführt. Vakuum ist jedoch nicht gleich Vakuum. Im angestrebten Hochvakuum ist der Anteil an Restgasteilchen weniger als ein Milliardstel als unter Atmosphäre.

Wie kann nun ein System, dass auf eine kontinuierliche Luftzufuhr angewiesen ist, in einer derart luftleeren Umgebung funktionieren? Die Antwort darauf erscheint simpel. Man muss die Luft kontinuierlich absaugen, bevor sie das umgebende Vakuum erreicht. Möglich wird das durch Absaugnuten, die das Luftlagerelement umgeben und jeweils mit Vakuumpumpen verbunden sind.

Die Herausforderung besteht darin, Absaugleitungen zu finden, die durch ihre Größe genug Luft abführen können und gleichzeitig so wenig Störkräfte erzeugen, dass die Vorteile von Luftlagern nicht eliminiert werden. Hinzu kommt, dass sehr viele Materialien aufgrund ihrer stofflichen Zusammensetzung und der damit verbunden Ausgasung nicht im Hochvakuum einsetzbar sind.

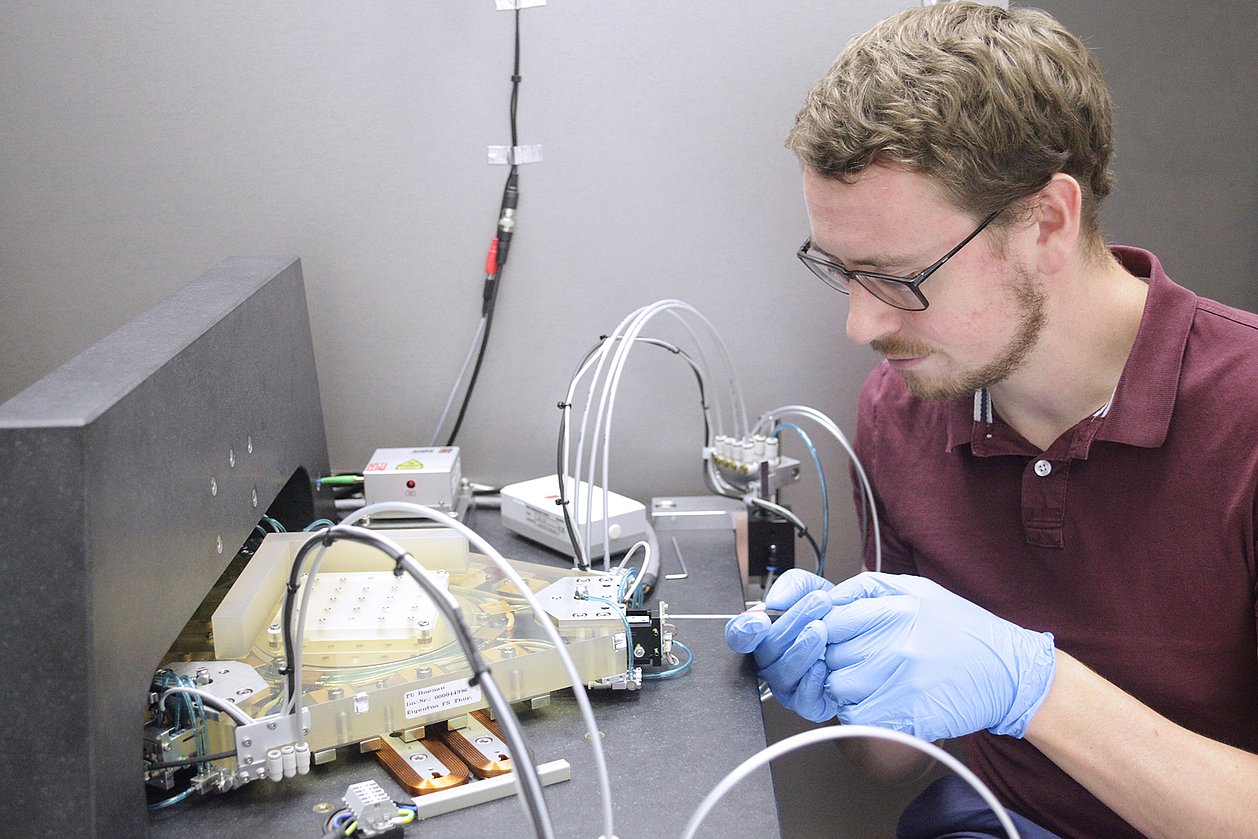

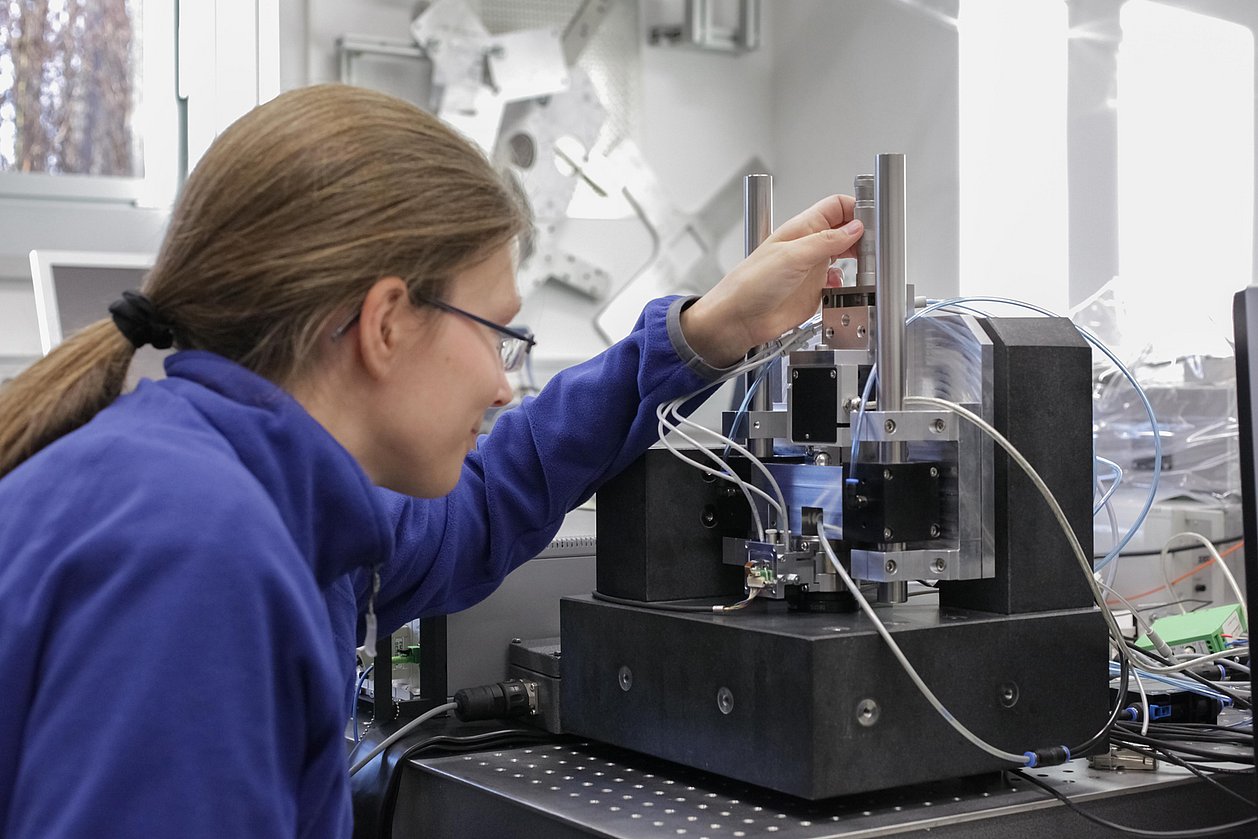

Im Projekt werden daher Lösungen für vakuumtaugliche Luftlager erarbeitet und deren Funktion anhand eines prototypischen Antriebssystems nachgewiesen.

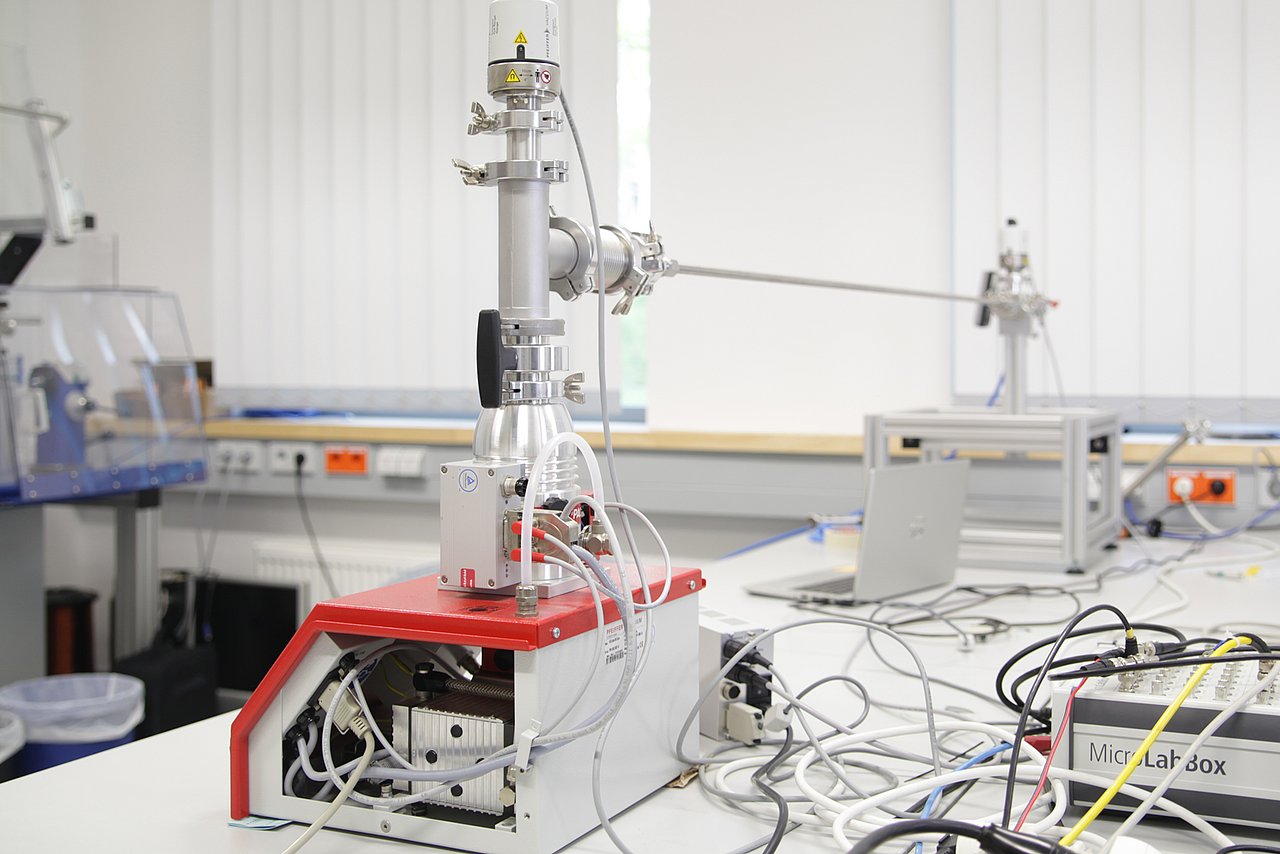

Als einer der ersten Schritte wurde ein Prüfstand aufgebaut, mit dem sich Saugleistungsverluste vor allem im molekularen Strömungsbereich abhängig von der Leitungsgeometrie ermitteln lassen. Das ist notwendig für eine belastbare Dimensionierung des Lagersystems und hilft bei der Auswahl geeigneter Evakuierungsleitungen. Der Prüfstand bietet die Möglichkeit, kleinste Mengen an Gasdurchsatz bis etwa 3x10–5 mbar l/s definiert in ein Leitungssystem einströmen zu lassen und den Druckunterschied zwischen Leitungsanfang und -ende messtechnisch zu ermitteln.

Akronym / Name:

OptoMed-Vakuumluftlager / Entwicklung eines nanometergenauen Antriebssystems mit rauscharmer Luftführung für Hochvakuum-Anwendungen in der HalbleitertechnikLaufzeit:2024 – 2026

Anwendung:

Forschungseinrichtungen und Ultra-Präzisionsmaschinenbau|Halbleiterfertigung| Optik| PräzisionsmaschinenbauForschungsfeld:Magnetische 6D-Direktantriebe mit nm-Präzision

Kontakt

Kontakt

Dr.-Ing. Ludwig Herzog

Leiter Mechatronik

ludwig.herzog(at)imms.de+49 (0) 3677 874 93 60

Dr. Ludwig Herzog gibt Ihnen Auskunft zu unserer Forschung an magnetischen 6D-Direktantrieben mit nm-Präzision für die nm-Vermessung und -Strukturierung von Objekten. Er unterstützt Sie mit Dienstleistungen für die Entwicklung mechatronischer Systeme, für Simulation, Design und Test von MEMS sowie für Finite-Elemente-Modellierung und Simulation.

Förderung

Das Projekt OptoMed Vakuumluftlager wurde durch das Bundesministerium für Wirtschaft und Energie (BMWE) aufgrund eines Beschlusses des deutschen Bundestages unter dem Kennzeichen 16KN118229 gefördert.